Metallspritzguss (MIM) hat sich zu einem wichtigen Bestandteil der Pulvermetallurgie entwickelt und ist in den letzten Jahren stetig gewachsen. Es ist eine Formtechnologie, die die Vorteile der Kunststoffspritze und Pulvermetallurgie kombiniert. Dabei wird feines Metallpulver mit einem hochpolymeren Bindemittel gemischt und erhitzt, um einen fließfähigen Rohstoff zu erhalten. Der Rohstoff wird dann mit einer Spritzgießmaschine spritzgegossen. Nach dem Entbindern und Sintern wird der gebildete Rohling zum Endprodukt verdichtet. MIM kann automatisch und in großen Stückzahlen kleine Präzisionsgrößen, dreidimensionale komplexe Bauteile herstellen. Dieser Prozess reduziert die komplexen Verfahren und Kosten der traditionellen Metallverarbeitung erheblich und macht sie in bestimmten industriellen Anwendungen wettbewerbsfähig. MIM ist jetzt weit verbreitet in den Bereichen Maschinen, Elektronik, Automobile, Uhren, Optoelektronik, Waffen, medizinische Geräte und mehr. MIM begann Ende der 1970er Jahre und sein Prozess umfasst acht wichtige Schritte: Produktdesign, Formenbau, Qualitätsprüfung, Mischen, Einspritzen, Entbindern, Sintern und Sekundärverarbeitung. Mit kontinuierlicher Forschung, Entwicklung neuer Bindemittel, Fortschritten in der Pulverherstellung und Entbindertechnologie wurde MIM Anfang der 1990er Jahre industrialisiert. Derzeit gilt MIM als eine der beliebtesten Umformtechnologien der Welt.

Im Vergleich zur traditionellen Pulvermetallurgie hat MIM folgende Vorteile:

1. MIM kann Produkte mit komplexen Formen herstellen und die Notwendigkeit der Sekundärbearbeitung vermeiden.

2. MIM-Rohstoffe haben eine Partikelgröße von 2-15μm, während PM-Pulverpartikel 50-100μm sind.

3. MIM-Produkte haben hohe Dichte, gute Korrosionsbeständigkeit, hohe Festigkeit und gute Duktilität.

4. MIM kann zwei oder mehr PM-Produkte zu einem MIM-Produkt kombinieren und Materialien und Verarbeitungsschritte sparen.

Im Vergleich zum Präzisionsguss bietet MIM folgende Vorteile:

1. MIM kann dünnwandige Produkte mit einer Mindestdicke von 0.2mm herstellen.

Produkte 2. MIM haben bessere Oberflächenrauheit.

3. MIM reduziert die Arbeitsbelastung der Sekundärbearbeitung erheblich.

4. MIM ist für die Herstellung kleiner blinder Löcher und Durchgangslöcher besser geeignet.

5. MIM kann schnell und kostengünstig Kleinteile in großen Mengen herstellen.

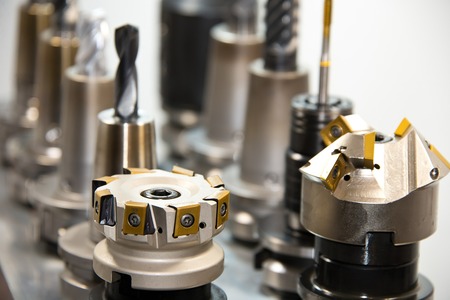

Im Vergleich zur CNC-Bearbeitung hat MIM folgende Vorteile:

1. MIM-Design kann Material sparen und Gewicht im Vergleich zur mechanischen Bearbeitung reduzieren.

2. MIM kann komplexe Formteile herstellen, die mit traditionellen Methoden schwer zu bearbeiten sind.

3. MIM kann komplexe Produkte in einem Formprozess produzieren und mehrere Herstellungsverfahren vermeiden.